2025年初,某硫酸钾厂针对造粒系统与挤压机产能不匹配的“卡脖子”问题,完成关键技术改造。通过延伸3#/4#皮带机、更换刮板刮条、优化预筛进料口等非标设计,系统过料量提升40%,彻底打通前工序满负荷运行瓶颈。改造后设备故障率下降35%,年检修费用减少80万元,同时依托“一岗多能”员工培训机制,缩短停机改造时间至24小时

以下是详细介绍

2025年年初,硫酸钾厂攻坚造粒系统设备改造,发挥“一岗多能”作用,通过着力解决造粒筛分处理量与实际生产不匹配的瓶颈问题,实现了生产系统循环通畅、过料量提升、检修频次和检修费用减少的良好成效。

01.

聚焦急难险重任务,攻克卡脖子瓶颈问题

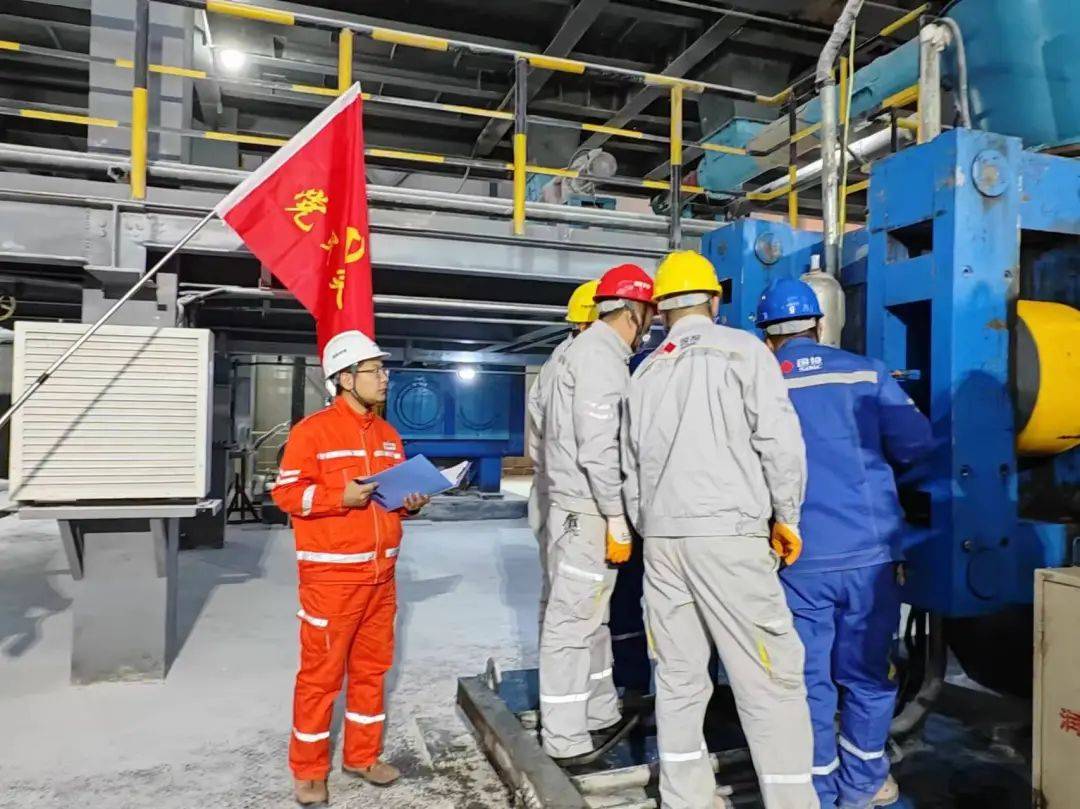

近期,硫酸钾厂造粒系统运行不能满足日常生产中挤压机的满负荷运行要求,制约了前工序产量。针对这一卡脖子问题,硫酸钾厂发挥党建引领优势,组成“党员突击队”,利用“头脑风暴法”攻克这一难题,通过咨询同类生产厂家的做法,对比当前生产处理能力,最终确定一次性改造造粒筛分预筛进料口、将3#4#皮带做相对延伸、更换2#4#刮板刮条、将9#皮带故障消缺等一系列改造项目。

02.

凝心聚力促生产,攻坚克难展担当

此次攻坚任务时间紧、任务重、要求高,是对造粒系统生产能力、团队协作和应变能力的一次重大挑战。在设备改造过程中,技能大师工作室人员蒙志奇担任总指挥,联合机动车间技术支持的力量,有序推进整个改造环节的进度,严格形成抓方向、抓过程、抓效能三个“抓手”。严控起重机械、焊工管理、焊接工艺审查及工艺执行等作业文件,并认真执行工作票的有关要求。

攻坚队伍来自各个专业岗位,大家积极对接协作、规范操作流程,严控中间环节,把关每一道检验程序,不放过丝毫影响生产能效的细节,主动迎接挑战。经过24小时的“连续作战”,保质保量完成了造粒预筛改造、挤压机溜槽延长、9#皮带故障消缺的攻坚任务,充分验证了造粒系统性能。

不登高山,不知天之高也;不临深溪,不知地之厚也。经过开机验证后,消缺完故障和改造后的造粒系统,解决了造粒一系过料量不足的问题,产量得到提升。

03.

一岗多能展身手 齐心协力助生产

硫酸钾厂在技能大师工作室的平台上,不断组织学习讨论,以劳模工匠精神为引领,让各类人才的创造活力竞相迸发,聪明才智充分涌流。此次对筛分岗位的预筛进行改造,大大提高了预筛的使用寿命,降低了停机维修成本,提升了造粒的产能。

在改造过程中,操作工李鹏、黄文江等员工经过前期的“一岗多能”培训,已熟练操作电焊机、切割机等设备,此次积极参与改造任务,为改造争分夺秒,缩短了改造时间。他们娴熟的操作,洒脱的身姿,真正做到了“哪里需要,他们就在哪里”。

通过这次改造,让我们认识到“一岗多能”对于硫酸钾厂目前生产需求的重要性。它能提升员工的整体素质,同时还能应对生产中的各种突发情况。正所谓“招之即来,来之能战,战之必胜”。他们从一岗专责,到多岗多责,及时补位多个岗位,充分发挥才干,在实现自我价值的道路上为公司提质增效续写着新篇章。

| 指标 | 改造前 | 改造后 | 提升幅度 |

|---|---|---|---|

| 单日过料量 | 120吨 | 168吨 | ↑40% |

| 月故障停机 | 8次 | ≤3次 | ↓62.5% |

| 年维修成本 | 100万元 | 20万元 | ↓80% |